氏名:野中 寛

三重大学 大学院生物資源学研究科 教授 博士(工学)

1997年 東京大学工学部化学システム工学科 卒業,1999年 日本学術振興会特別研究員DC1,2002年東京大学大学院工学系研究科化学システム工学専攻 博士課程修了,博士(工学)。2002年 地球環境産業技術研究機構(RITE)微生物研究グループ研究員,2005年 三重大学生物資源学部 助教授,2006~

2007年ノースカロライナ州立大学 客員研究員,2018年 三重大学大学院生物資源学研究科 教授。木材成分分離プロセスの開発,新規リグニンの開発・利用,バイオマス粉末の成形,イオン液体への溶解,半炭化・コークス化など,幅広くバイオマスに研究に従事。

受賞:2014年日本エネルギー学会・進歩賞(学術部門),2016年セルロース学会・林治助賞,2018年「ウッドストロー」がウッドデザイン賞2018入賞。2021年紙パルプ技術協会賞・印刷朝陽会賞,「木質粉体の湿式押出成形」がウッドデザイン賞2023に入賞 など

地球温暖化のみならず、海洋プラスチックごみ問題等が深刻視され、プラスチック製品を環境に優しい材料に代替する動きが加速している。木や草などバイオマス資源は、昔から地球上に存在し、自然の浄化能力内で代謝されうる「究極の環境調和性材料」といえるが、それ自身に熱可塑性がなく、プラスチックのような成形加工を行うことができない。本稿では、バイオマスを粉末化し、セルロース誘導体を混合するアプローチにより、石油系樹脂不使用でバイオマスに成形性を付与し、押出成形により三次元成形を実現する取組について紹介する。

2050年等の年限付きのカーボンニュートラルの実現を表明している国・地域は、150以上にものぼり1、エネルギーのみならず、石油化学製品全般についても脱炭素化を促進する必要がある。また昨今では、海洋プラスチックごみや、環境中で微細化したマイクロプラスチックの生態系への影響も問題視されており、環境中での生分解性にも配慮した材料生産が望まれている。

バイオマス資源は、太古の昔より地球上に存在し、自然の浄化能力内で代謝されているため、植物そのもの、物理的粉砕物(木片、木粉など)、構成繊維(パルプ:紙の原料となる)、構成成分(セルロース、ヘミセルロース、リグニンなど)のみを用いた材料であれば、誤って環境中に投棄された際でも、適切に蓄積あるいは生分解される期待がある。よって石化製品を、木製品、紙製品、竹や麻製品で代替できれば理想的であるが、紙ストローや紙袋など、ごく一部の製品にとどまっている。これは、植物やその成分に熱可塑性がなく融解もしないため、プラスチックや金属で確立された成形法が適用できないことによる。基本的に加工法は切削と接着であり、例えば木工品の製作には時間と技術を要し、大量の削りかすもでて、歩留まりも悪い。

木粉と石油系プラスチック(ポリプロピレン(PP)など)を複合したウッドプラスチック(Wood Plastic Composite: WPC)は押出成形が可能で、ウッドデッキ等の製造に使用されている2,3。また近年では熱流動時の粘性を改善し、射出成形を可能としたもの4も開発されているが、石油系樹脂に依存した材料である。石油系プラスチックの代わりに、非生分解性だがバイオマス由来のバイオポリエチレン、生分解性プラスチックのポリ乳酸や、海洋生分解性プラスチックと複合5した開発品も発表されるなど、世界的に研究開発が盛んである。本稿では、これらの研究とは全く異なり、多糖類の増粘性を活用した「バイオマス粉末の湿式押出成形技術」について紹介する。

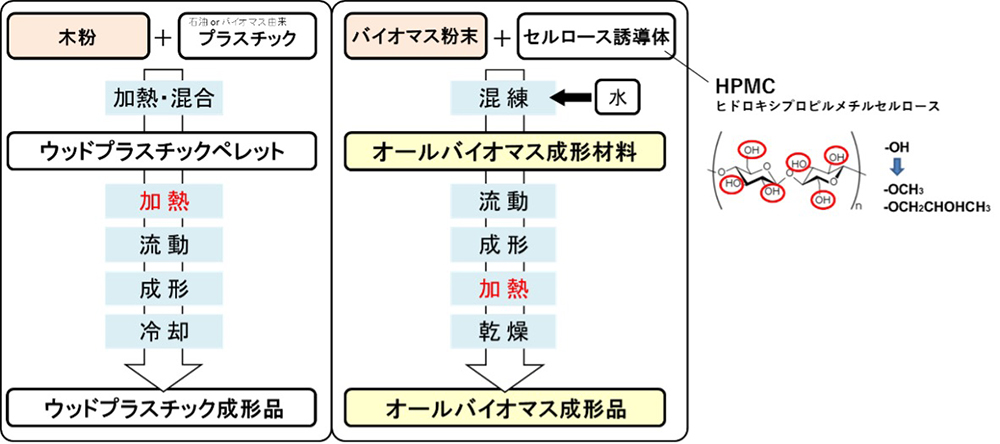

押出成形では、弱い圧力で金型を通過できる流動性と、金型の外では硬さがあり変形しにくい保形性が問われる。そこで、セメント系押出成形品やセラミック押出成形品に利用されている粉末状のセルロース誘導体:ヒドロキシプロピルメチルセルロース(Hydroxypropyl methylcellulose, HPMC)6に注目した。HPMCは、セルロース純度の高い溶解パルプを苛性ソーダで処理した後、エーテル化剤と反応させて得られる非イオン性の水溶性セルロース誘導体の一種であり、建築工業分野、化学工業分野において幅広く使われている6ほか、食品添加物に使えるグレードもある。溶解パルプは木材から得られるので、木材由来の増粘剤といえる。HPMCは水溶液状態でデンプンより高い粘弾性を示し7、物質と複合することで優れた保形性を発揮する。筆者は、バイオマス粉末、HPMC粉末を混合し、水を添加して混合・混練すると“そぼろ状”または“粘土状”となり(オールバイオマス成形材料)、常温で湿式押出成形が可能となることを見いだした。さらには成形後乾燥を行い、乾燥成形品(オールバイオマス成形品)を得る一連のプロセスを確立した8,9 。本技術は、常温で成形し乾燥により成形品を得る点において食品製造に近く、加熱成形後冷却して成形品が得られるプラスチックとは全く異なる(図 1)。

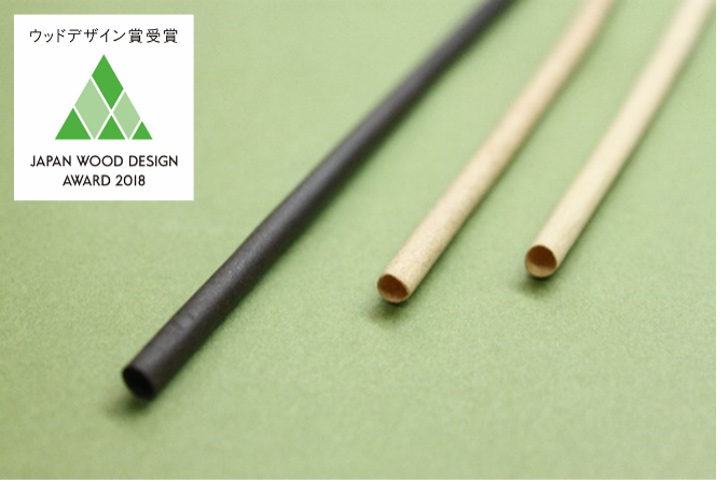

バイオマス粉末とセルロース誘導体を混練したオールバイオマス成形材料を用いて、押出成形や型押し成形により、様々な形状を製作してきたが8、繊細な模様や直角をだせること、釘をうてることなども特徴である。木粉を外径6 mm、肉厚0.5 mmのチューブ状に押出成形した木製ストロー「ウッドストロー」9 は、ウッドデザイン賞2018を受賞10 し、新聞各紙に掲載いただいたほか、 NHK World(国際放送)の番組「Great gear」にて海洋プラスチック問題に対する日本の技術の1つとして全世界に紹介された。木粉のほか、紙粉11 、竹粉、コーヒーかす12 など、各種バイオマス粉末を利用可能で、廃棄物系バイオマスにも適用しやすい(図 2)。なお繊維長の長いパルプでは、混練時に材料が不均一になる傾向があり、粉体状原料に適した技術である。

以下に実験例9を示す。粒径0.25 mmアンダーのヒノキ木粉とHPMC粉末(90SH-4000、信越化学工業株式会社、メトキシ基(-OCH3)置換度:1.4、ヒドロキシプロポキシ基(-OCH2CHOHCH3)置換モル数:0.20)を、重量比7:3となるように予め混合し、混合重量に対して70~233wt%となるように、水をそれぞれ加えた。その後、自転公転撹拌脱泡装置(SK-300S、株式会社写真化学)を用いて、2000 rpm、2分間混練し、オールバイオマス成形材料を調製した。混練物は、水が少ないときは粉末状で粘り気の乏しい状態だった。水の量を増やすと粘性が増し、木粉:HPMC:水の重量比が7:3:10のときはそぼろ状に、7:3:15では粘土状となった。それより水分量が大きいと、混練物は柔らかくべとつき、流動後の保形性に難があった。型押し成形やピストン型の押出成形には粘土状が適しているが、スクリュー式の成形機を使う場合は、成形機内でさらに混練・加圧されるため、そぼろ状で問題はない。成形後の乾燥時収縮・変形を考えると、むしろ低水分量で成形した方が有利である。成形材料の特性を評価するため、木粉、HPMC粉末、水を所定の割合で調製した材料を、フローテスタ(CFT-500D、株式会社島津製作所)のシリンダー内に充填し、ピストンで一定の圧力を加えながら細孔より押し出した9。水分量、木粉比の異なる素材は、いずれも非ニュートン流体で擬塑性的な流動を示した。降伏値は、水分量が高いほど、HPMC比が大きいほど、低くなる。また乾燥後の成形品については、HPMCの比率が高いほど収縮が大きく、密な構造となる。その結果、変形しにくい硬い材料となり、強度試験では変位に対する荷重値は増加した9。なおバイオマス粉末の種類によって、押出成形に適したHPMC量、水量が少しずつ異なる。成形品の価格にはHPMCのコストが影響するため、現在はバイオマス粉末の比率が大きい条件を中心に研究を行っている。

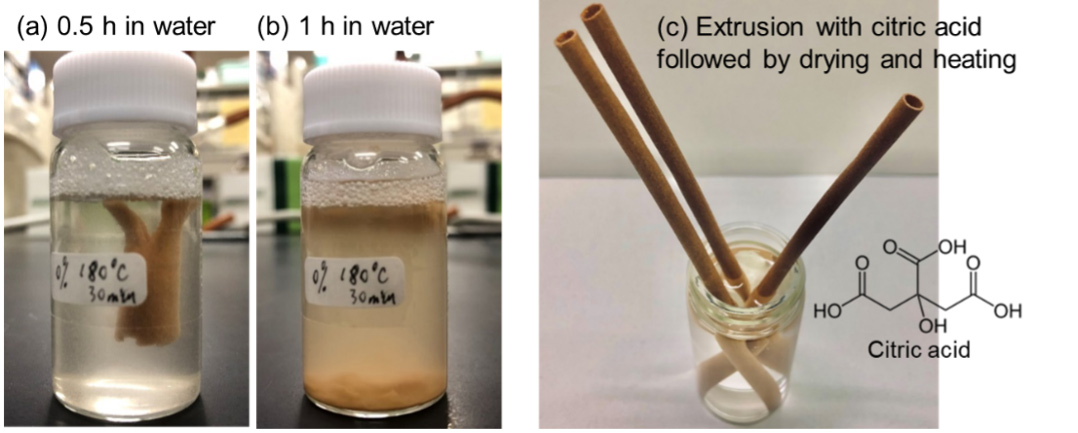

乾燥によって得られたオールバイオマス成形品は、バイオマス粉末と水溶性セルロース誘導体のコンポジットである。水にふれるとセルロース誘導体は吸水し、成形品を粘土状に戻すことができる(図 3a)ためリサイクル性がある。さらに吸水すると水中で容易に崩壊する(図 3b)ため、優れた海洋分解性も有する。一方、使用に当たっては一定の耐水性も要求される。耐水コーティングやラミネートによる耐水性付与も可能だが、より根本的には、バイオマス粉末間にバインダーとして存在する水溶性セルロース誘導体を水に不溶化(≒水溶性接着剤の硬化)する必要がある。多糖類の架橋にはグルタルアルデヒドやエピクロロヒドリンが汎用されるが、無毒で天然系の化合物が好ましい。クエン酸は、柑橘類などに豊富に含まれ、糖の発酵でも生産可能である。3つのカルボキシル基を有し、加熱により多糖類の水酸基とエステル結合を形成することにより、デンプン13、キサンタンガム14、HPMC15-18、カルボキシメチルセルロース(CMC)17、キトサン18などを架橋する報告例がある。

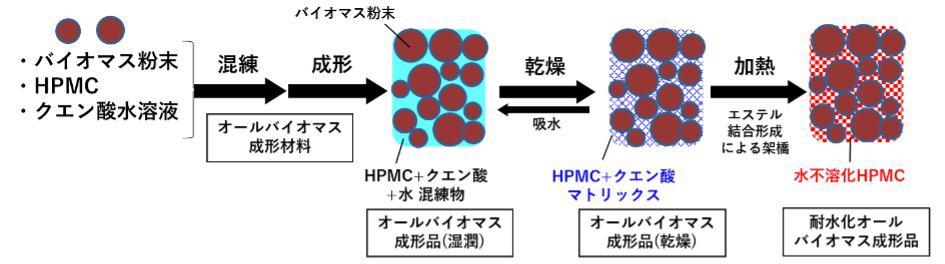

そこで筆者らは、バイオマス粉末、HPMC粉末を、水の代わりにクエン酸水溶液で混練して、成形材料を調製した。この材料を押出成形、乾燥し、得られた乾燥成形品を加熱することにより、水中で崩壊しない耐水化バイオマス成形品が得られることを見出した(図 3c)19。クエン酸添加量や加熱強度(時間や温度)により水中での吸水性や解体性を制御することも可能で、木粉:HPMC=7:3で、クエン酸が全固形物重量の1~7%になるよう事前に加えた成形品を180℃で加熱したところ、3%以上の添加で30分の加熱で、水中12時間後も硬度を維持し、崩壊しないことを確認した19。これは緩和な加熱では、HPMCがクエン酸を介して架橋してヒドロゲル化し(水中で吸水し膨潤するが崩壊はしない状態)、より高温、長時間の加熱では、激しく架橋し、硬化に近い状態(水中で吸水しにくく膨潤も抑制)になったためと推定される(図 4)。本稿における耐水化とは、水中での迅速な吸水、崩壊を防ぐ意味であり、プラスチックのような撥水性が付与されるわけではない。耐水化後もあくまでバイオマス粉末の成形品であり、一種の木質材料であるので、木や紙と同様に吸放湿し、強度も寸法も変化する性質がある。しかし天然系素材のエステル結合性材料で、水の浸入の余地があるからこそ、比較的速やかに生分解され、自然に還ることが期待される。

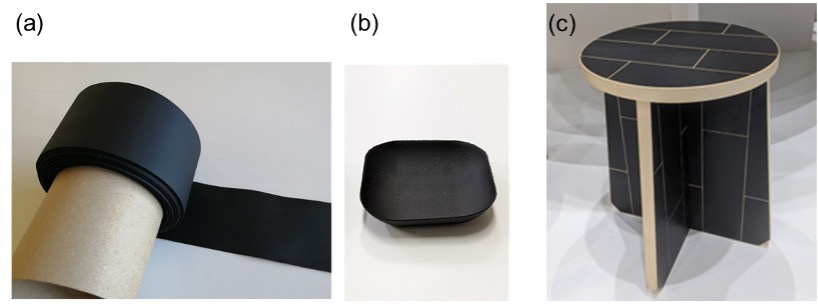

装置に関しては、セラミックハニカムなどの製造に使われるスクリュー式の真空混練押出成形機を流用することが可能であり、バイオマス粉末に特化した成形機を新たに開発する必要はない。強力な混練、真空脱気により、より少量のセルロース誘導体で、質感に優れた押出成形品を得ることができる。シート成形ダイより連続的に押出成形し、テンションをかけながら、ドラム式乾燥機で巻き取ることにより、木粉、竹粉、コーヒー粕などの長尺のシートをロール状で得ることもできる(図 5a)。シートは湿潤状態で柔軟で、熱間プレスにより例えばトレー形状の成形品を得ることもできる(図 5b)。また株式会社イトーキとの共同研究で、コーヒー粕成形品を用いて、家具、インテリア類の試作も行っている(図 5c)20。押出成形自体は比較的高速に実施可能であり、乾燥工程が律速になりうる。社会実装に向けては、高速かつ変形が生じにくい乾燥法、耐水化法の確立が重要と考えられ、現在国家プロジェクトで鋭意研究を進めている。

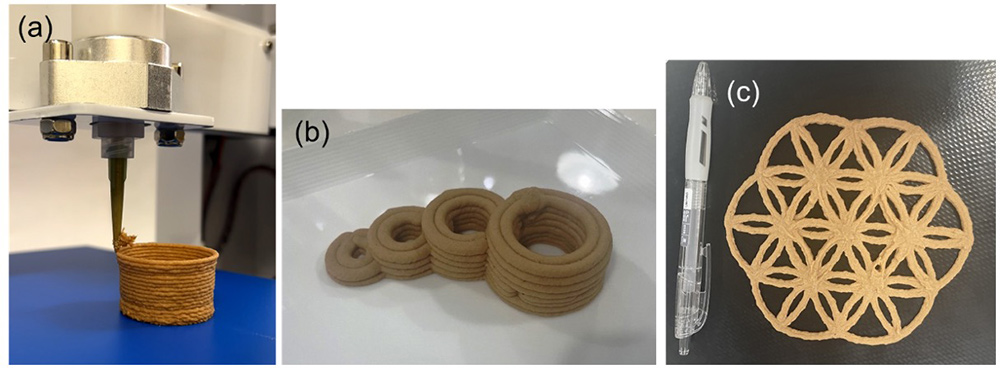

粘土状、あるいは、さらに加水して柔らかくペースト状に調製したオールバイオマス成形材料は、3D粘土プリンター、3Dフードプリンターを用いて吐出し、3Dプリンティングを行うこともできる(図 6)21。加水により可塑性が調整できるため射出成形も可能であるが、形状の固定化には射出後の金型内で乾燥させる工夫が必要となる。パルプ射出成形技術(Pulp Injection Molding、PIM)で開発された「金型開閉による水蒸気排出」が参考になると考えている22。またHPMC以外のセルロース誘導体の利用も検討しており、特に加熱により水不溶化する性質を有するカルボキシメチルセルロースアンモニウム(アンモニウムCMC、NH4-CMC)を用いた湿式押出成形システム23は非常に有望である。

バイオマス粉末を、水溶性セルロース誘導体を用いて、湿式押出成形する技術について紹介した。セラミックス粉末の押出成形では、成形、乾燥後、窯で焼成することにより、有機バインダーは消失し、セラミックス原料粉末が焼結する。本稿のオールバイオマス成形品は、焼くと燃えてなくなるため、代わりに有機バインダーの水不溶化反応により、水中で容易に崩れない成形品を得ることができる。プラスチックのような撥水性や透明性のある成形品ではないが、本技術により木材をはじめ、バイオマス資源の成形加工の可能性を広げることができる。バイオマス粉末やセルロース誘導体の種類、セルロース誘導体の配合比、水分量、架橋剤、柔軟剤、抗菌剤などの添加で、成形品の物性や特性を変えうるため、多様なニーズに応じたモノづくりが可能である。本技術は粉末が利用できるため廃棄物系バイオマスの活用ができ、脱炭素のみならず、循環型社会の構築にも貢献する。

本研究は、これまで科研費・挑戦的研究(萌芽)(17K19287)、NEDO・2019年度エネルギー・環境新技術先導研究プログラム(JPNP14004)、環境省・(独)環境再生保全機構の令令和4年度環境研究総合推進費(JPMEERF20221C03)の助成を受けて、研究を実施している。